Laserinduzierte Optimierung der Oberflächeneigenschaften von Sintermetallbauteilen

- Laserinduzierte Optimierung der Oberflächeneigenschaften von Sintermetallbauteilen

-

Partnerfirma: Schunk Sintermetalltechnik

Die Automobilindustrie befindet sich in einem Veränderungsprozess: Kunden und Gesetzgeber fordern zunehmend schadstoffarme oder schadstofffreie PKW. Elektrofahrzeuge drängen auf den Markt während gleichzeitig die Zulassungszahlen aller PKW weltweit ansteigen.

Prognostiziert wird für 2030, dass ca. 20% aller Neuzulassungen reine Elektrofahrzeuge sein und 60% aller Fahrzeuge einen Hybridantrieb besitzen werden. Diese Entwicklungen in der Elektromobilität bedingen immer höhere Anforderungen in Bezug auf Haltbarkeit und Funktionalität der komplexer werdenden Einzelteile in den Antrieben, egal ob elektrisch oder hybrid.

Die Formgebung von Metallpulvern und Verfestigung durch Sintern sowie anschließende Veredelung der Sinterteile bietet überzeugende Vorteile gegenüber herkömmlichen Verfahren. So weisen Sinterbauteile höchste Maßgenauigkeit auch bei komplexen Geometrien auf. Ihre Werkstoffauswahl und -zusammensetzungen sind sehr flexibel und können für die unterschiedlichen Funktionalitäten optimiert und selektiert werden. Die Bandbreite der Ausgangsmaterialien reicht von herkömmlichen Eisenpulver bis hin zu warmfesten, hochverschleißfesten Werkstoffen. Insbesondere können auch schmelzmetallurgisch nicht herstellbare Legierungen verarbeitet werden.

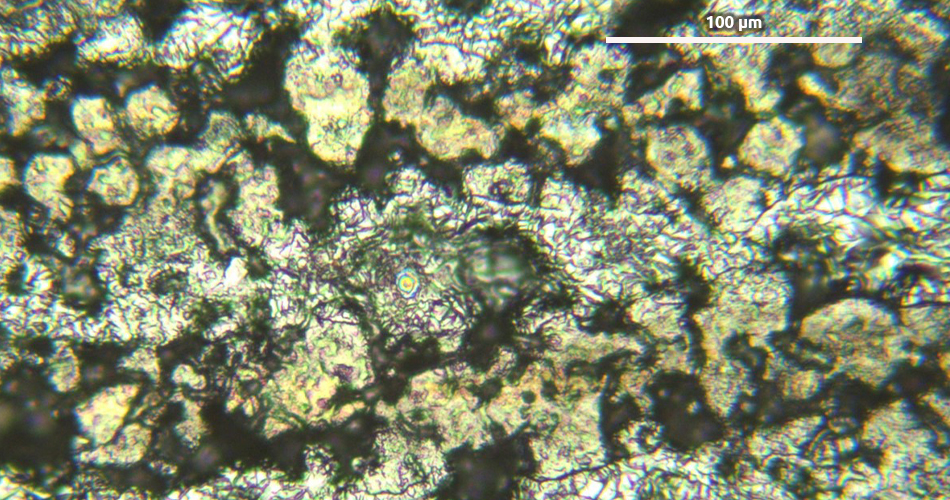

Bedingt durch den Fertigungsprozess weisen Sintermetallbauteile eine durchgehende Porosität auf. Dies führt zu geringem Gesamtgewicht bei vergleichsweise großer Robustheit und Härte.

Eine Herausforderung besteht beim Sintern in der Vermeidung einer im Vergleich zur zerspanenden Bearbeitung rauen Oberfläche, die sonst beim Einsatz des Werkstücks als bewegliches Teil zu Geräuschentwicklung führen würde („Lärmverschmutzung durch Pittingverschleiß“, Störgeräusche durch Reibung). Durch eine Lasernachbehandlung der Oberfläche kann die Rauheit deutlich reduziert werden. Die Nachbehandlung führt außerdem zu einer lokalen Verdichtung der Oberfläche. Die laserbasierte Oberflächenveredlung hat kann also auf verschiedenste Art zur Optimierung der Oberflächeneigenschaften eingesetzt werden.

In enger Zusammenarbeit der Partner soll ermittelt werden, inwieweit die Oberflächenhärten von Sintermetallen durch Dauerstrichlaserbestrahlung oder gepulste Laserbestrahlung kontrolliert und optimiert werden können. Durch lokale Beschränkung sollen so neue Multifunktionswerkstoffe entstehen. Weiterhin sollen durch Einsatz geeigneter Schutz- oder reaktiver Gase oxydische oder karbidische Schutzschichten realisiert werden. Dadurch werden die Härte, die Wärmeleitfähigkeit und der thermische Kontakt optimierbar. Realisierbar wäre auch ein lokales Auf- und Umschmelzen der Oberflächen durch Einstrahlung geeigneter Strahlendosen, was ähnliche Eigenschaften wie bei Vollmetallbauteilen an der Oberfläche, bei Erhaltung der Gewichtsvorteile der Sintermetallbauteile, erwarten lässt.

Informationen über das Piloprojekt: mail to Prof. Sangam Chatterjee; mail to Carsten Voget-Grote