Herstellung, Charakterisierung und Optimierung von Widerstands-Mäanderstrukturen als Präzisionswiderstände

- Herstellung, Charakterisierung und Optimierung von Widerstands-Mäanderstrukturen als Präzisionswiderstände

-

Partnerfirma: Isabellenhütte Heusler GmbH und Co. KG

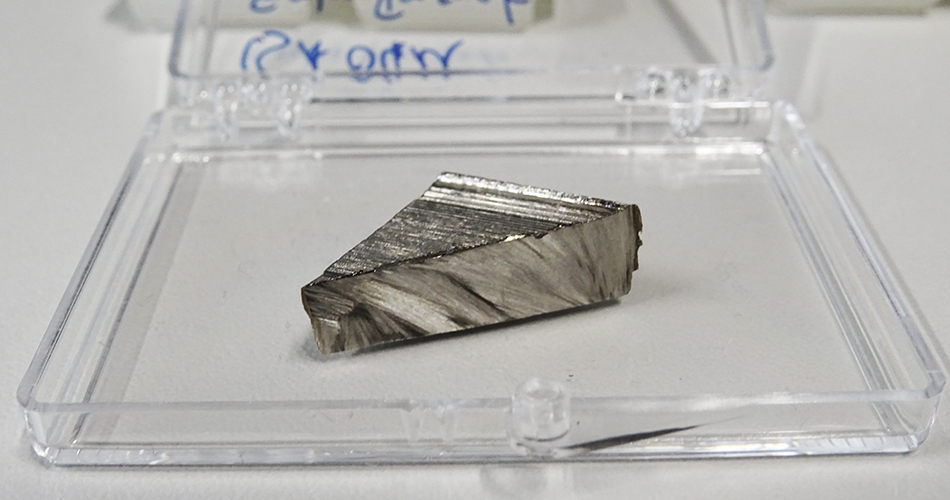

Die Widerstandslegierungen, wie Manganin®, Zeranin® oder ISAOhm® (eingetragene Warenzeichen) wurden seit Beginn des 20. Jahrhunderts von dem familiengeführten Unternehmen Isabellenhütte Heusler GmbH & Co. KG in Dillenburg entwickelt.

Es handelt sich hierbei um Kupfer/Mangan- bzw. Nickel/Chrom-Basislegierungen, die in der Feinkomposition mit bis zu 4 Nebenelementen erweitert werden, um die angestrebten physikalischen Eigenschaften zu erlangen. Die Legierungen zeichnen sich besonders durch einen sehr niedrigen Temperaturkoeffizienten (TK) des elektrischen Widerstandes zwischen +20 und 60 °C mit parabelförmigem Verlauf der R(T)-Kurve, einer hohen Langzeitstabilität des elektrischen Widerstandes, extrem niedriger Thermokraft gegen Kupfer und guter Verarbeitbarkeit aus.

Aufgrund dieser Eigenschaften sind die Widerstandslegierungen der Isabellenhütte der klassische Werkstoff zur Herstellung von Standard-, Shunt- und Präzisionswiderständen.

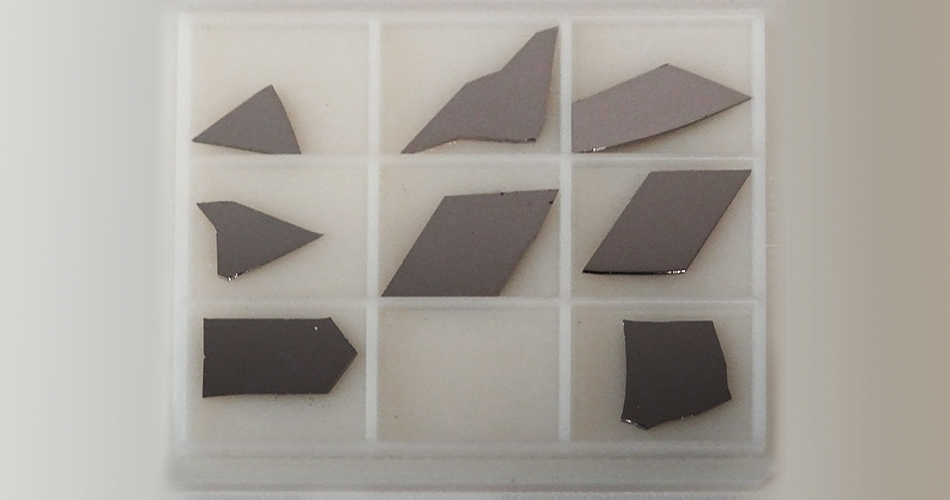

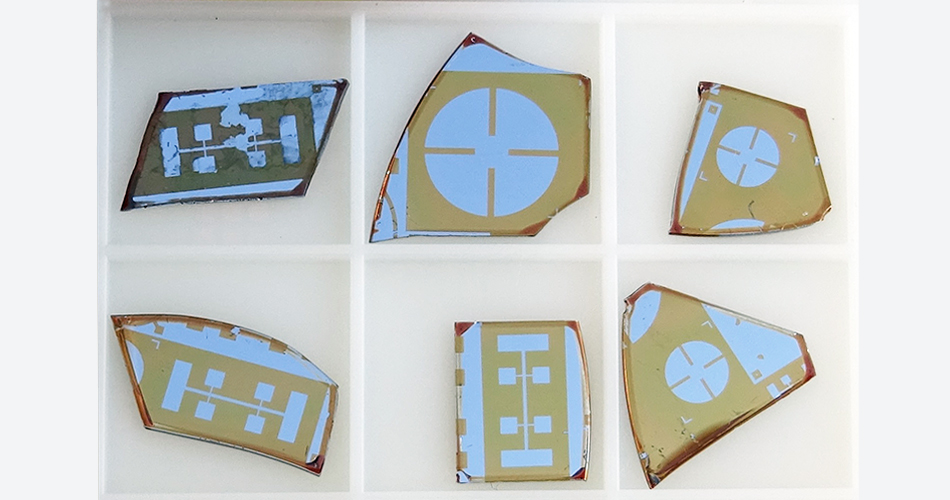

Solche Widerstände werden für Präzisionsmessungen von Strömen, u.a. im Bereich der Elektromobilität und der Energieversorgung eingesetzt und finden z. B. im Batteriemanagementsystem von Automobilen Anwendung. Typischerweise werden diese Bauelemente heutzutage aus Volumenmaterial gefertigt. Im Hinblick auf eine bessere Integration und die Eröffnung neuer Einsatzmöglichkeiten soll im Rahmen dieses Teilprojektes untersucht werden, inwiefern sich solche Widerstandslegierungen mittels Dünnschicht- und Mikrostrukturierungsmethoden als funktionale Strukturen auf Silizium-Chips zuverlässig herstellen lassen.

Die Anwendungstemperatur an Luft ist durch das Einsetzen von Oxidationsprozessen, die einen Widerstandsdrift hervorrufen können, begrenzt. Auf diese Weise kann die Langzeitstabilität negativ beeinflusst werden und sowohl der Widerstandswert als auch der Temperaturkoeffizient des elektrischen Widerstandes können sich leicht verändern. Dies stellt eine große Herausforderung für Mikrostrukturen dar, weil einerseits Oxidation im Mikrostrukturierungsprozess vermieden werden muss und andererseits Mikrostrukturen per se ein größeres Oberflächen-zu-Volumen-Verhältnis aufweisen als typische makroskopische Volumenmaterialien.

In enger Zusammenarbeit der beiden Partner soll sowohl der Herstellungsprozess von Dünnschichten der Widerstandslegierungen mittels Ionenstrahlsputterdeposition auf Siliziumsubstraten, als auch der Mikrostrukturierungsprozess von Dünnschichtwiderständen als Mäander und/oder ähnlichen Geometrien entwickelt und validiert werden.

Informationen über das Piloprojekt: mail to Peter J. Klar; mail to Sebastian L. Benz